Sự làm việc và tính toán liên kết bu lông

4.3.3. Sự làm việc và tính toán liên kết bu lông

4.3.3.1. Liên kết bulông – không có lực xiết khống chế.

Liên kết bu lông giữa các cấu kiện thông qua bản ghép, lực truyền giữa các cấu kiện qua bản ghép. Liên kết bu lông sẽ bị dịch chuyển khi chịu tải trọng ngoài theo các giai đoạn làm việc khác nhau.

1.1 Các giai đoạn chịu lực

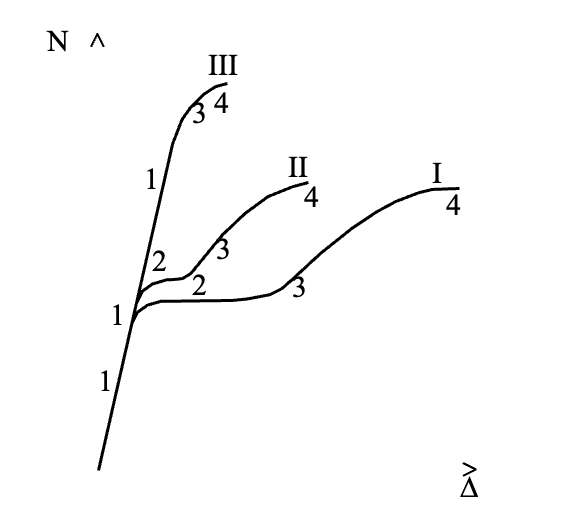

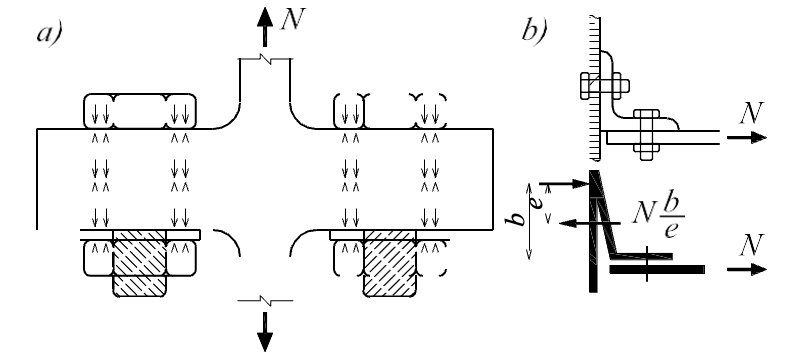

Do vặn êcu nên bulông chịu kéo và các bản thép bị xiết chặt, giữa mặt tiếp xúc của các bản thép hình thành lực ma sát. Tuy nhiên với bu lông thường, lực ma sát này không đủ lớn để tiếp nhận hoàn toàn lực trượt do tải trọng ngoài gây nên. Khi chịu lực trượt sự làm việc của các loại bulông này chia làm bốn giai đoạn (hình 4.35).

Giai đoạn 1: lực trượt do ngoại lực gây ra còn nhỏ hơn lực ma sát, các bản thép chưa bị trượt, bulông chưa chịu tải ngoài lực kéo ban đầu.

Giai đoạn 2: tăng tải trọng ngoài, lực trượt bắt đầu lớn hơn lực ma sát, các bản thép trượt tương đối với nhau, thân bulông tì sát vào thành lỗ.

Giai đoạn 3: trong giai đoạn này lực N trượt truyền qua liên kết chủ yếu bằng sự ép của thân bulông lên thành lỗ. Thân bulông chịu cắt, uốn và kéo (do mũ bulông ngăn cản sự uốn tự do của thân).

Giai đoạn 4: lực trượt tăng tiếp, độ chặt của liên kết giảm dần, lực ma sát yếu đi, liên kết chuyển sang làm

việc trong giai đoạn dẻo. Liên kết có thể bị phá hoại do cắt ngang thân bu lông (hình 4.36) hoặc đứt bản thép giữa hai lỗ bulông hoặc từ lỗ bulông đến mép bản thép do áp lực ép mặt trên thành lỗ gây ra (hình 4.37).

Hình 4.35. Các giai đoạn làm việc chịu trượt của liên kết bu lông: I- bu lông thô và thường; II- bu lông tinh; III- bu lông cường độ cao; 1-4: giai đoạn làm việc của liên kết bu lông

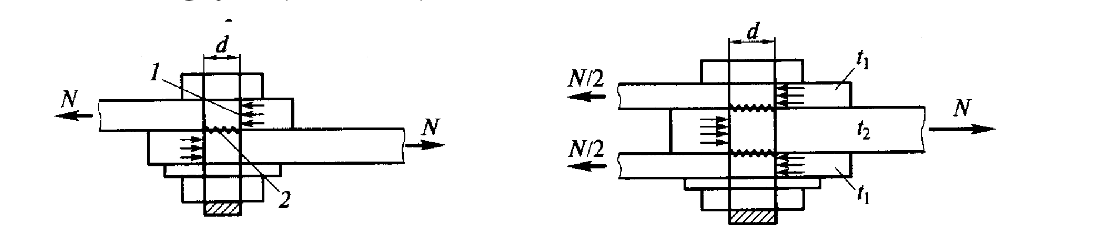

Hình 4.36. Sự làm việc của liên kết bulông: a - Liên kết bị cắt một mặt cắt, b – bị cắt theo hai mặt cắt, 1 – vị trí ép mặt, 2 – mặt phẳng cắt

Từ đó có thể xác định khả năng chịu lực của bulông theo một trong hai trường hợp sau:

- Khả năng chịu cắt (bulông bị đứt ngang thân)

- Khả năng chịu ép mặt quy ước (đứt bản thép do áp lực ép mặt của thân bulông gây ra)

1.2. Khả năng làm việc chịu cắt của bulông

Khi đường kính bulông nhỏ, bản thép dày, bulông có thể bị phá hoại do cắt ngang thân. Khả năng chịu cắt của một bulông được tính theo công thức

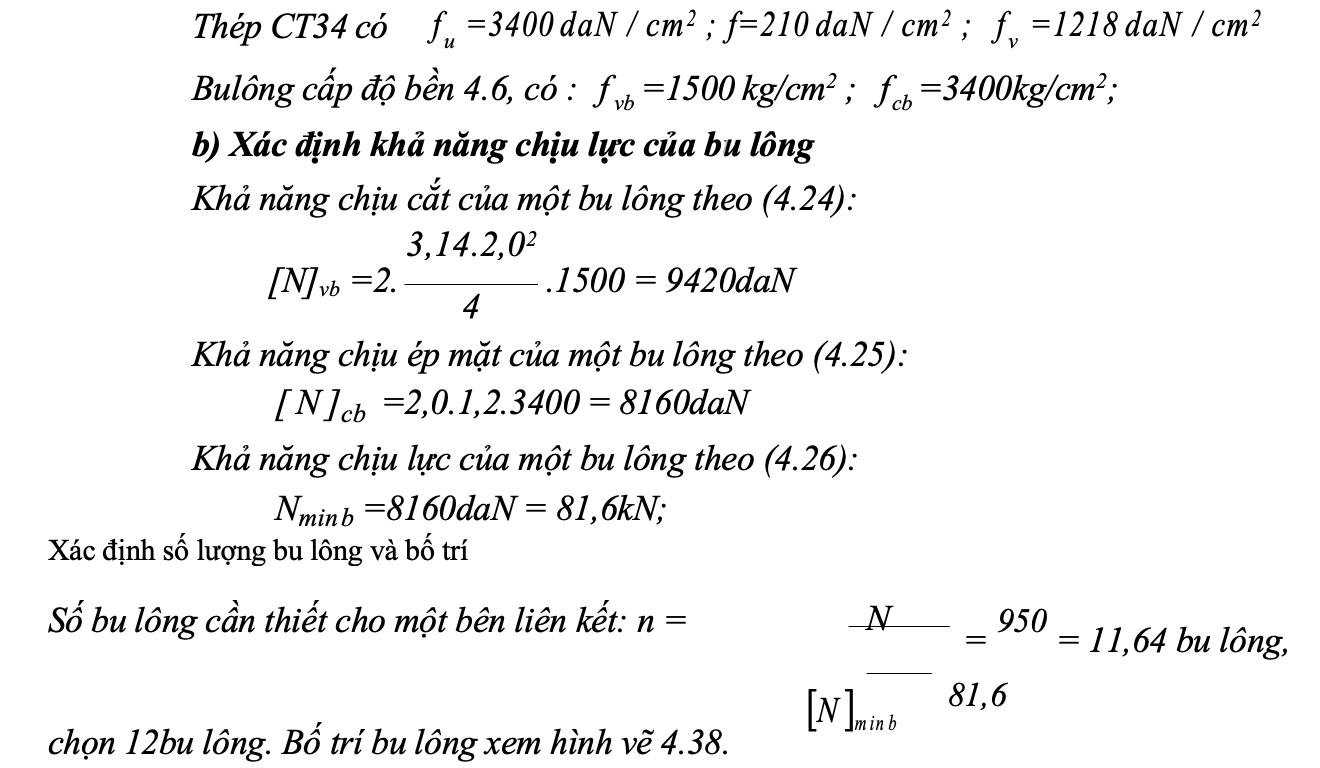

[N]vb = fvbbAnv, (4.24)

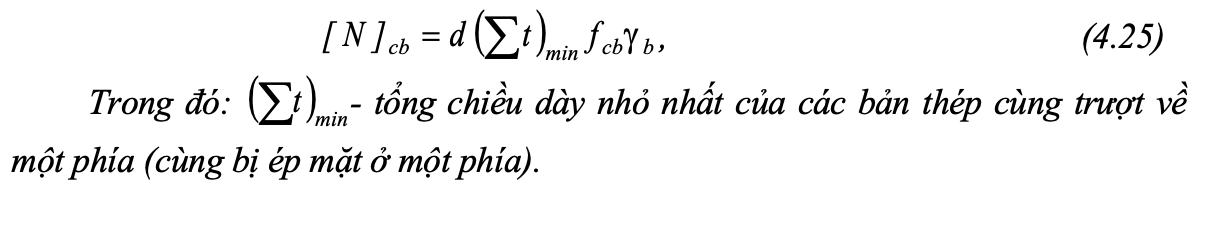

Trong đó: fvb - cường độ tính toán chịu cắt của bulông, lấy theo bảng B.7-PL;

b – hệ số điều kiện làm việc của liên kết bulông, giá trị của b lấy theo bảng 4.10.

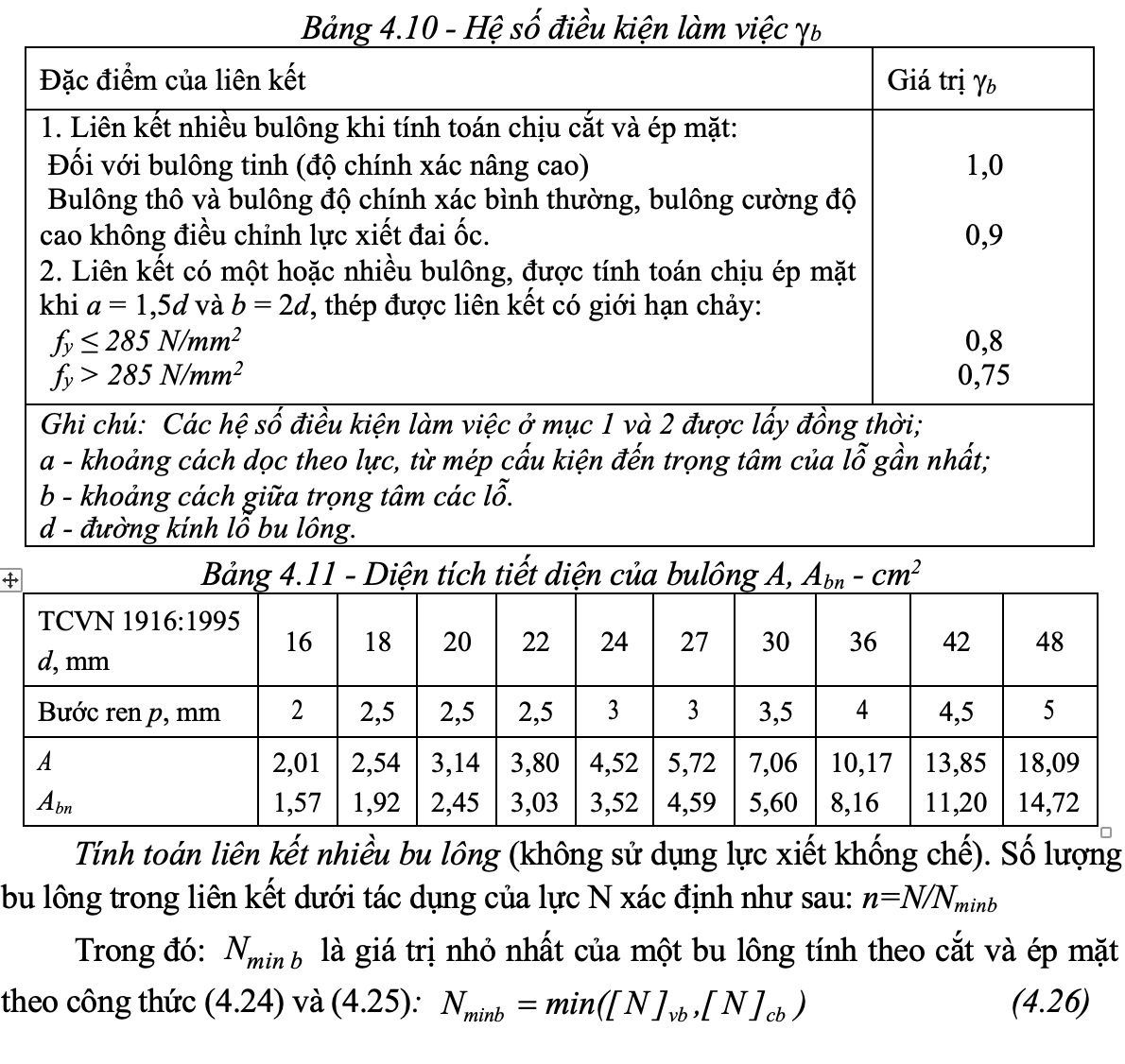

A = d 2 / 4 - diện tích tiết diện ngang của thân bulông (phần không bị ren), lấy theo bảng 4.11;

d - đường kính thân bulông;

nv – số lượng mặt cắt tính toán của bulông. Giá trị nv phụ thuộc vào số lượng cấu kiện chịu lực được liên kết. Ví dụ, khi có hai cấu kiện (hình 4.35, a) nv = 1, khi có ba cấu kiện (hình 4.35, b) nv = 2, ...

1.3. Khả năng làm việc chịu ép mặt của bulông

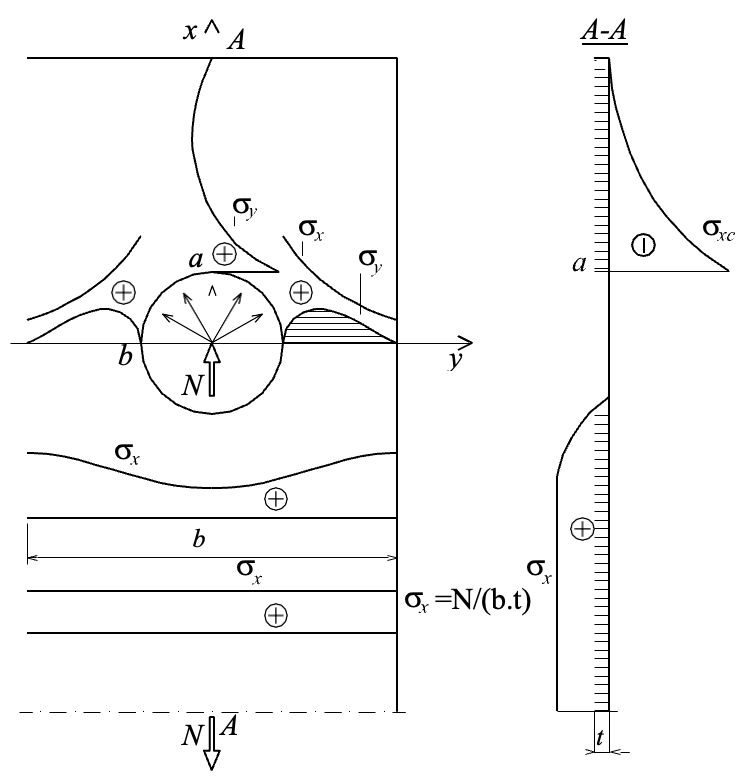

Tính toán liên kết bu lông chịu ép mặt mang tính chất quy ước, vì tại vị trí tiếp xúc giữa thân bu lông và bản thép phát sinh nhiều trạng thái ứng suất phức tạp (hình 4.37). Sự ép mặt này có ứng suất cục bộ cb phân bố không đều theo chu vi lỗ.

Trên hình vẽ 4.37, thấy tại điểm a có ứng suất ép mặt cục bộ rất lớn xc và ứng suất

y gây kéo. Ứng suất cục bộ

xc có thể gây cho thép sớm đạt giới hạn chảy, còn ứng suất kéo y gây đứt liên kết, khi đó bu lông “xé rách” bản thép. Cùng thời điểm đó tại điểm b, không có sự truyền lực từ bu lông sang bản thép, ở đó chỉ có sự gia tăng x – ứng suất tập trung mép lỗ. Sự làm việc không đồng đều của vật liệu gần lỗ sẽ tăng với

dạng lỗ loại C.

Hình 4.37. Sự làm việc ép mặt của bulông

Tính toán những ứng suất này rất phức tạp, vì vậy coi áp lực thân bu lông lên thành lỗ là đều theo đường kính bu lông.

Khả năng chịu ép mặt của một bulông khi kể cả hệ số điều kiện làm việc là:

[N]cb = S b = dtfcbb

Trong đó: t - chiều dày bản thép; d – đường kính bu lông; fcb - cường độ tính toán ép mặt quy ước

Trường hợp tổng quát khi liên kết có nhiều bản thép

Cường độ ép mặt tính toán fcb của bulông phụ thuộc vào vật liệu thép liên kết và phương pháp tạo lỗ bulông. Lỗ bulông thô và bulông thường (lỗ loại C) chất lượng kém hơn lỗ bulông tinh (lỗ loại B). Giá trị của fcb lấy theo bảng B.8-PL. Khi chịu lực, sự tập trung ứng suất quanh lỗ bulông thô và bulông thường lớn hơn, vì vậy fcb của chúng bé hơn của bulông tinh.

Ví dụ với mác thép CT34, fcb= 3950 daN/cm2 đối với bulông thô và thường; fcb

= 4350 daN/cm2 đối với bulông tinh.

Gọi là khả năng chịu ép mặt của bulông chỉ mang tính qui ước vì thực chất là xác định khả năng chịu trượt của bản thép.

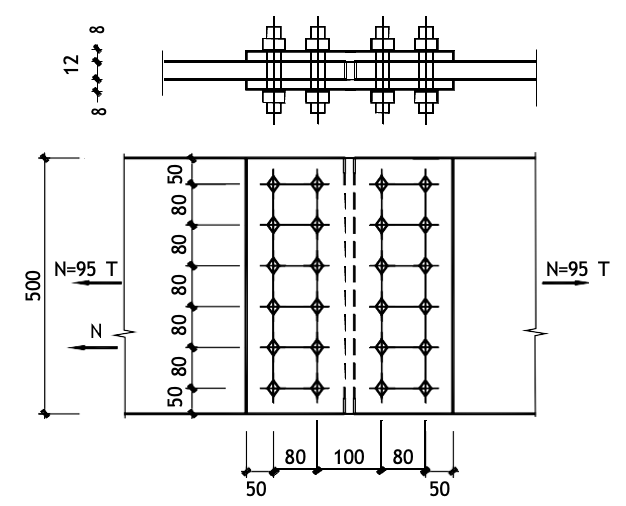

Ví dụ 4.8. Tính toán liên kết nối hai bản thép CT34 có kích thước 500x12mm bằng bu lông, chịu lực kéo N= 950kN. Dùng bản ghép chiều dày 8 mm. Dùng bu lông thường cấp độ bền 4.6 có đường kính d = 20mm, đường kính lỗ 22mm.

Hình 4.38. Tính toán liên kết bulông

Các vấn đề cần lưu ý trước khi giải bài tập:

- Xác định cường độ tính toán của các vật liệu dùng trong liên kết;

- Xác định khả năng chịu lực của bu lông;

- Xác định số lượng bu lông và bố trí;

- Kiểm tra lại khả năng chịu lực của thép cơ bản;

Trình tự giải:

a) Cường độ tính toán của các vật liệu (Phụ lục A, B)

c) Kiểm tra lại khả năng chịu lực của thép cơ bản sau khi khoét lỗ:

f.Ath = 2100x1,2x (50-2,0x6) = 92736daN < 95000 daN

Vậy liên kết làm việc an toàn.

1.4. Khả năng làm việc chịu kéo của bulông

Khi ngoại lực có phương song song với thân bulông, tác dụng lên liên kết làm tách rời các phân tố của liên kết, gây cho bulông chịu kéo (hình 4.39,a). Chất lượng của lỗ và bề mặt thân bulông không ảnh hưởng đến khả năng chịu kéo của bulông. Vì vậy, khả năng chịu kéo của liên kết chính là xác định độ bền chịu kéo của bu lông. Nếu trong liên kết sử dụng bu lông, lực tác dụng lên thân bu lông là lệch tâm (hình 4.39,b), cần phải giảm cường độ tính toán.

Hình 4.39. Sự làm việc chịu kéo của bulông: a-kéo đúng tâm; b – kéo lệch tâm

Bulông bị phá hoại khi ứng suất trong thân bulông đạt đến cường độ tính toán chịu kéo của vật liệu làm thân bulông. Do đó khả năng chịu kéo của một bulông được tính bằng công thức

[N]tb = Abn ftb, (4.27)

Trong đó: Abn – diện tích thực của tiết diện thân bulông (trừ giảm yếu do ren) lấy theo bảng 4.11;

ftb – cường độ tính toán của vật liệu bulông khi làm việc chịu kéo, lấy theo bảng B.7.

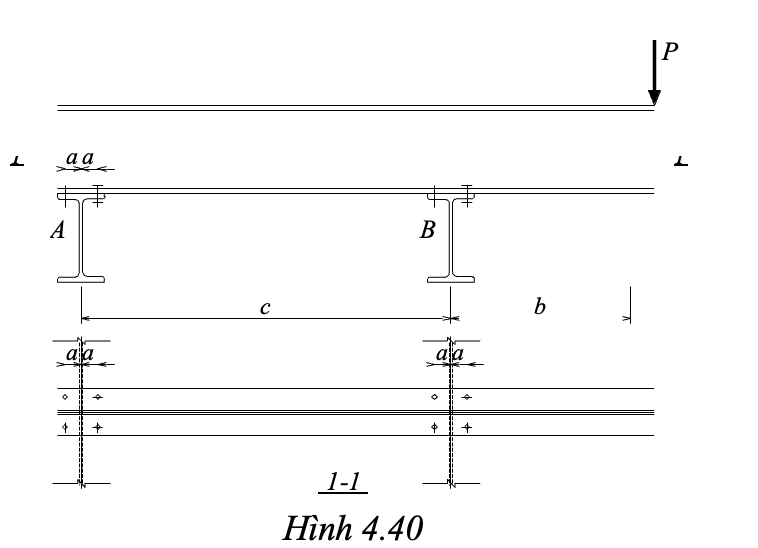

Ví dụ 4.9. Cho sơ đồ dầm thép PI18 gác lên hai dầm I (hình 4.40) tại hai gối A, B liên kết giữa chúng bằng 4 bu lông. Tải trọng tập trung P 65kN ; a=5cm; b=50cm; c=100cm. Thép sử dụng CT34, bu lông cấp bền 4.8, hệ số điều kiện làmviệc. Yêu cầu xác định đường kính bu lông.

Các vấn đề cần lưu ý trước khi giải bài tập:

- Xác định cường độ tính toán của các vật liệu dùng trong liên kết;

- Xác định lực tác dụng lên liên kết;

- Tìm đường kính bu lông;

Trình tự giải:

a) Cường độ tính toán của các vật liệu (Phụ lục A, B)

Thép CT34: xem ví dụ 4.8

Bu lông cấp bền 4.8 có

f =1600 daN / cm2 ;

f =1600 daN / cm2

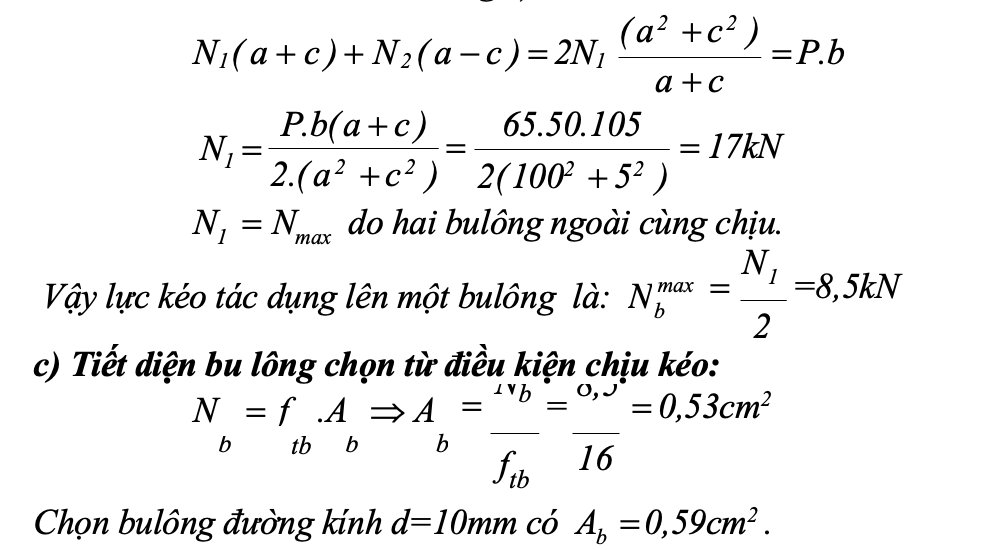

b) Xác định lực tác dụng lên liên kết

Bu lông làm việc chịu kéo.

Xác định lực kéo ở bulông biên theo điều kiện cân bằng momen tại điểm B (từ điểm đặt lực P trừ đi một khoảng b).

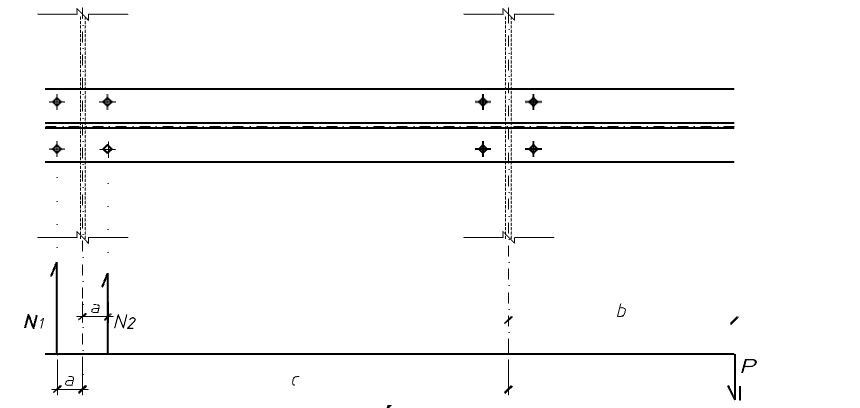

1.5. Tính toán liên kết bulông chịu mômen và lực cắt

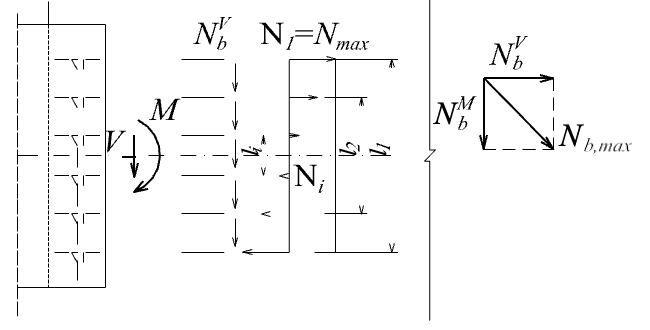

Cùng lúc tác dụng lên liên kết bu lông có mômen và lực cắt, tác dụng trong mặt phẳng làm việc (hình 4.41). Giả thiết lực cắt V phân phối đều cho các bu lông.

Hình. 4.41. Liên kết bulông chịu mômen và lực cắt

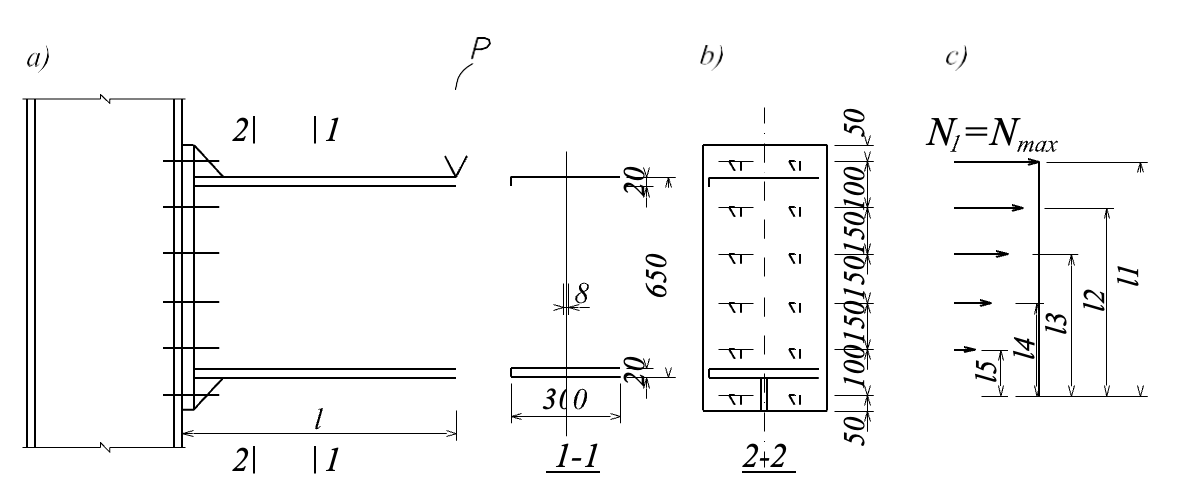

Mômen M làm cho liên kết xoay quanh trục đi qua trọng tâm nhóm bu lông (tâm quay), lúc này nội lực lớn nhất do tác dụng của M xuất hiện ở bu lông hàng ngoài cùng.

Bu lông sẽ chịu cắt theo hai phương, có thể kiểm tra theo công thức:

.png)

N M là lực tác dụng lên hàng bu lông ngoài cùng và có giá trị lớn nhất so với

các bu lông hàng trong. Với cấu tạo liên kết như trên, gần đúng trong tính toán coi như mômen cân bằng với tổng các cặp ngẫu lực tác dụng lên những dãy đinh nằm đối xứng nhau qua trục của liên kết.

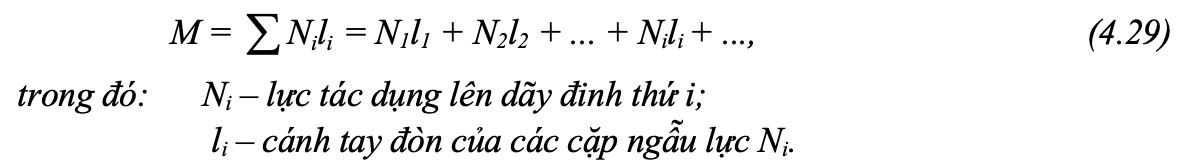

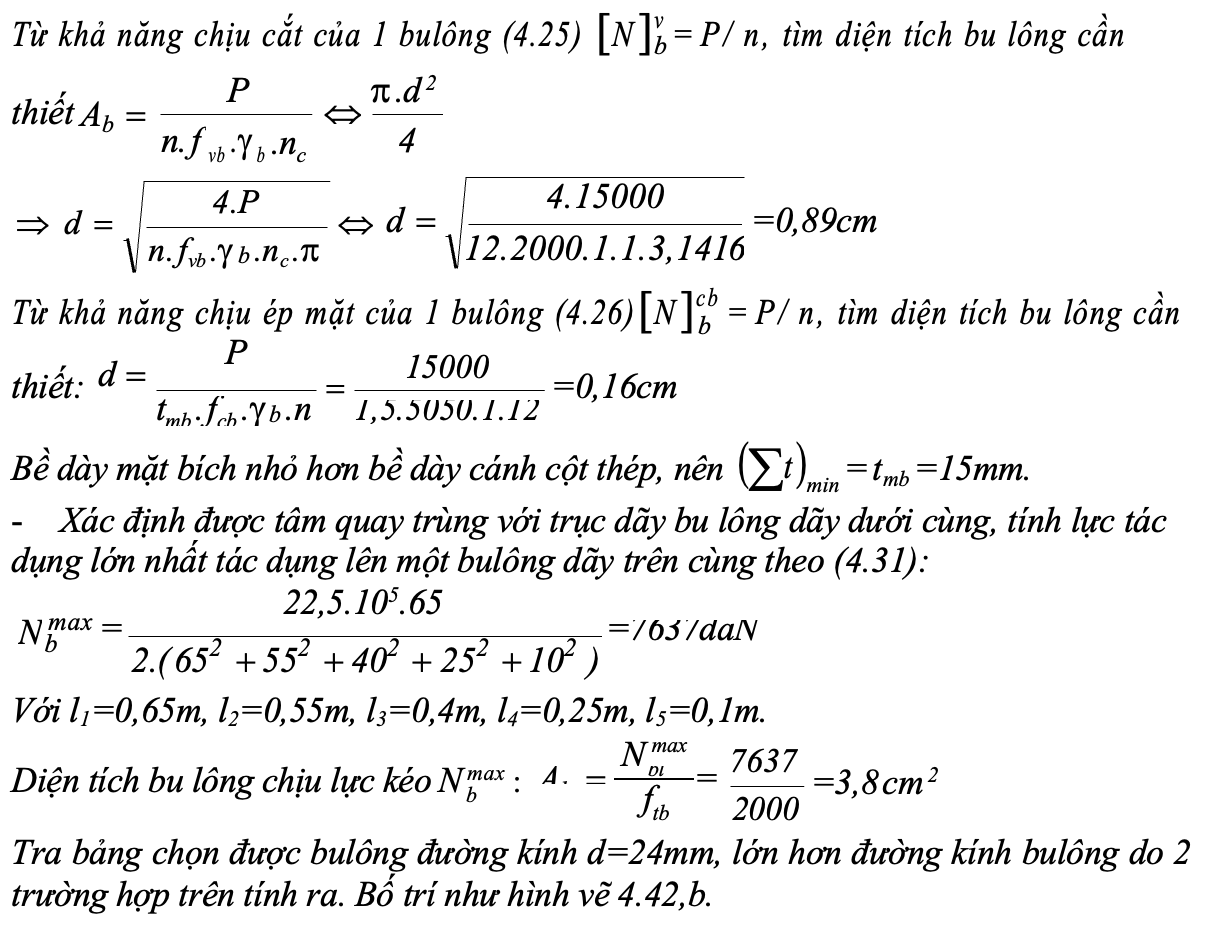

Trường hợp tải trọng đặt lệch tâm ngoài mặt phẳng liên kết có xu hướng làm tách phần mặt bích ra khỏi thân cột (bài toán như hình 4.42 - dầm conson liên kết với cột bằng bu lông, chịu tải trọng tập trung P).

Hình. 4.42. Liên kết bulông chịu tải trọng tập trung

Giả thiết lực P gây cắt đều cho các bu lông. Mômen M = P.l gây ra làm cho liên kết xoay quanh trục của trọng tâm hàng bu lông dưới cùng (tâm quay), lúc này nội lực lớn nhất do tác dụng của mômen xuất hiện trong bu lông hàng trên cùng (hình 4.42,b,c).

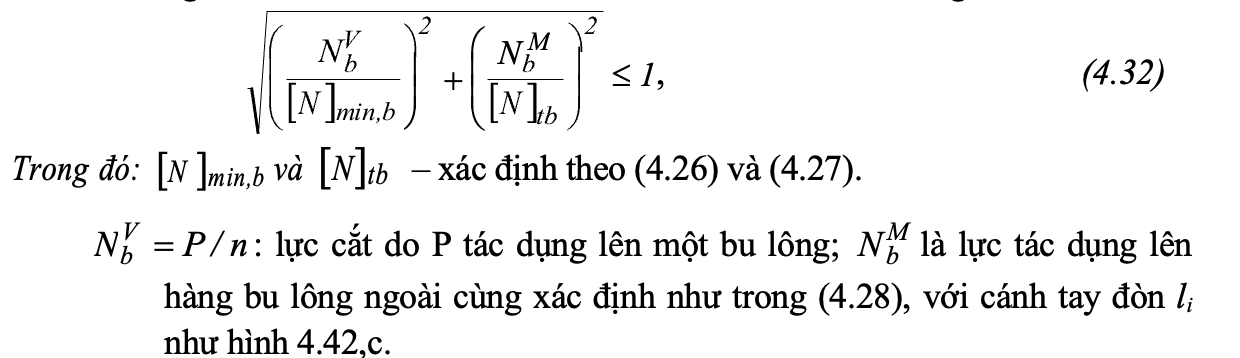

Bu lông sẽ chịu cắt vào kéo dọc trục, có thể kiểm tra theo công thức:

Ví dụ 4.10. Cho dầm conxon liên kết với cột chịu tải trọng tập trung P=15T (hình vẽ 4.42,a). Vật liệu sử dụng: thép CT34, bulông cấp độ bền 5.8. hệ số điều

kiện làm việc c 1 ; l=1,5m. Bề dày mặt bích tmb =15mm. Yêu cầu thiết kế mối

nối giữa cột và dầm bằng liên kết bu lông.

Các vấn đề cần lưu ý trước khi giải bài tập:

- Xác định cường độ tính toán của các vật liệu dùng trong liên kết;

- Xác định nội lực trong liên kết;

- Bố trí bu lông;

- Xác định đường kính bu lông;

Trình tự giải:

a) Cường độ tính toán của các vật liệu (Phụ lục A, B)

Thép CT34 : xem ví dụ 4.8;f =5050 daN / cm2 Bu lông cấp bền 5.8 cófvb =2000 daN/ cm 2 ; f =2000 daN / cm2

b) Nội lực tại vị trí consol liên kết với cột

M max = P.l =15.1,5=225kNm.

Qmax =150kN.

c) Thiết kế liên kết bulông trên, ta bố trí số lượng, khoảng cách bulông như trên hình vẽ 4.42c: với số lượng bulông theo dãy m=2, số lượng bulông trên một hàng k=6 nên tổng số

lượng bulông n=12, b 1 .

.png)

Hình 4.43. Nội lực

d) Xác định đường kính bulông.

Đường kính bulông phụ thuộc:

- khả năng chịu cắt bulông

- khả năng chịu ép mặt bulông

- khả năng chịu lực lớn nhất của bulông dãy dưới cùng.

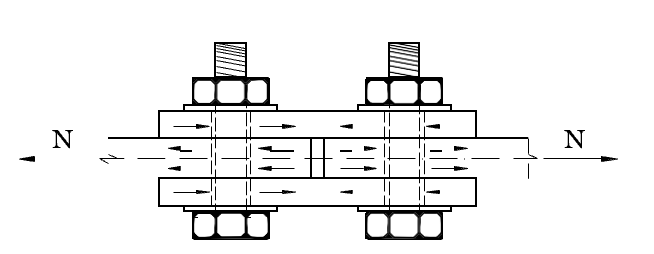

4.3.3.2. Sự làm việc chịu trượt của liên kết bulông cường độ cao

Bulông cường độ cao có hai cách hiểu:

- Bu lông làm bằng thép cường độ cao, có fu tới 80kN/cm2 nhưng làm việc giống bu lông thường. Lực xiết bu lông chỉ vừa đủ chặt, tính toán giống như bu lông thường;

- Bu lông làm bằng thép cường độ cao, sử dụng các phương pháp xiết bu lông tới lực căng do thiết kế quy định.

Trong phần này chỉ xét liên kết bu lông cường độ cao có sử dụng lực xiết căng trước. Lực xiết bu lông này sẽ ép các bản thép lại, làm phát sinh

ma sát giữa các bản thép, lực ma sát được coi như tiếp nhận lực trượt do ngoại lực tác dụng. (hình 4.44).

Hình 4.44. Sự làm việc chịu trượt của bulông cường độ cao

Lực truyền từ cấu kiện này sang cấu kiện khác chủ yếu do lực ma sát, bulông chỉ chịu kéo do sự xiết chặt êcu tạo nên. Độ lớn của lực ma sát phụ thuộc vào lực kéo P của bulông do xiết chặt êcu (chính là lực ép lên mặt bản thép)

![]()

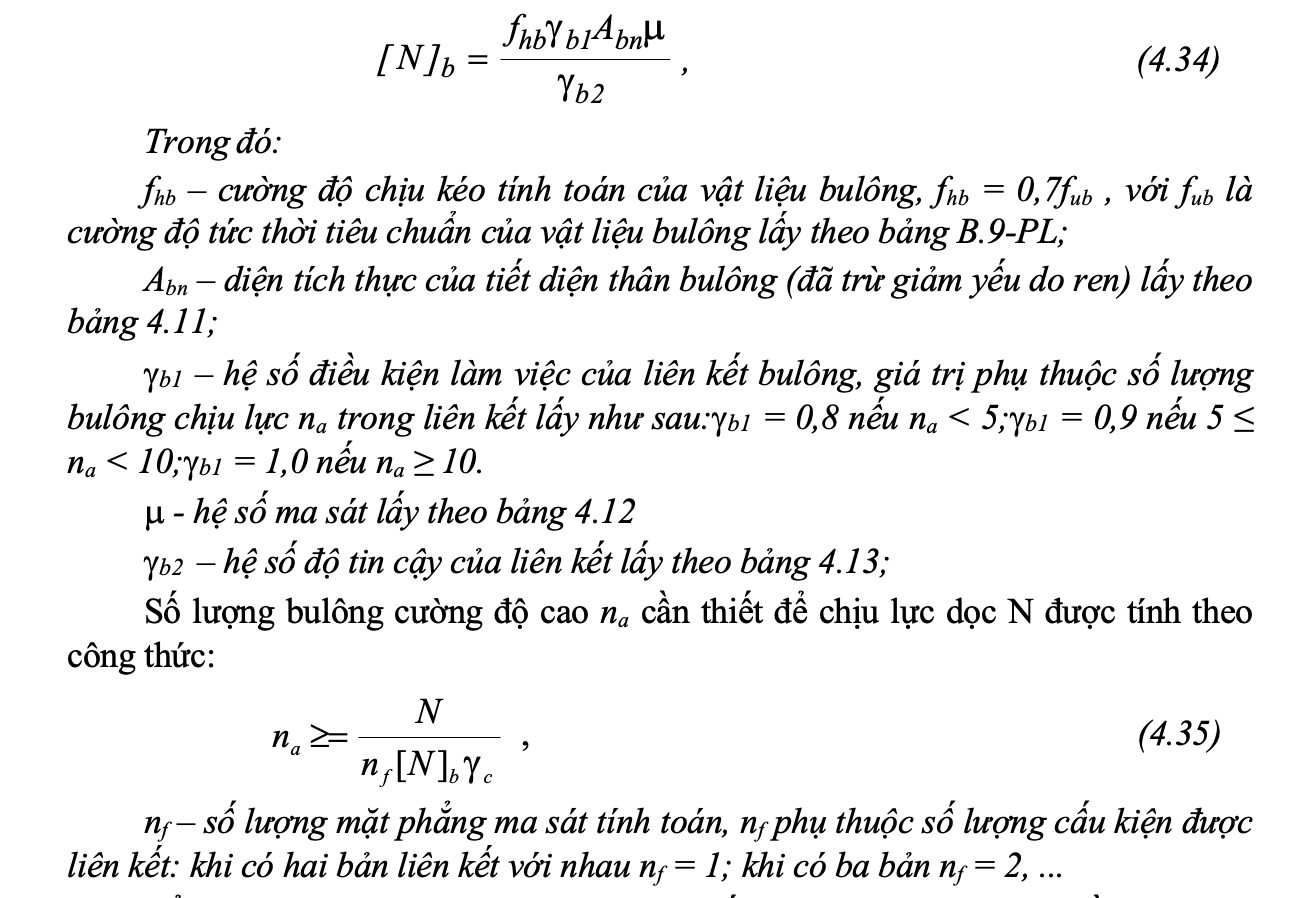

Khả năng chịu trượt của một bulông cường độ cao được xác định bằng công thức

Để đảm bảo khả năng chịu lực của liên kết bulông cường độ cao, cần gia công mặt các cấu kiện liên kết để tăng tính ma sát. Ví dụ chải bằng bàn chải sắt, đánh bằng bột kim loại... Theo phương pháp gia công bề mặt hệ số độ tin cậy của liên kết cũng khác nhau.

Bảng 4.12 - Hệ số ma sát và hệ số độ tin cậy b2

.png)

Ví dụ 4.10. Tính toán liên kết đối đầu hai bản thép theo số liệu kích thước và tải trọng ví dụ 4.8, sử dụng bu lông cường độ cao bằng thép 40X có fub = 1100MPa

= 110 kN/cm2. Đường kính d = 20mm, đường kính lỗ bu lông dlỗ=22mm, mặt thép cơ bản được làm sạch bằng bàn chải sắt.

Bài giải:

Xác định khả năng chịu trượt của một bu lông (4.34):

.png)

|

|