Dự án hydroforming kết thúc mà không gặp trở ngại

Dự án hydroforming ô tô bắt đầu để kết thúc mà không gặp trở ngại thép

Các cựu chiến binh ô tô với hơn một vài thập kỷ kinh nghiệm có khả năng nhớ đến làn sóng hydroforming quét qua

ngành công nghiệp trong những năm 1990. nhà thép tiền chế

Bởi vì các bộ lắp ráp hydroformed thường có ít bộ phận hơn, trọng lượng ít hơn và sức mạnh hơn so với các bộ phận

lắp ráp thông thường của các bộ phận được đóng dấu, hydroforming đã giành được vị trí hàng đầu trong công nghệ

sản xuất ô tô, giữ vị trí cho đến ngày nay. Giảm trọng lượng và tăng sức mạnh giúp các nhà sản xuất ô tô đạt được các

mục tiêu an toàn và hiệu quả nhiên liệu, đồng thời giảm số lượng bộ phận tổng thể giúp bù lại thời gian chu kỳ chậm

hơn của máy ép hydroforming (so với máy ép dập).

Trong khi các bộ lắp ráp được hàn và hàn tiếp tục có sự hiện diện mạnh mẽ trong thiết kế ô tô, nhiều bộ lắp ráp như

vậy đã được thay thế bằng các bộ lắp ráp dựa trên các ống hydroformed trong những thập kỷ gần đây. Đôi khi vào cuối

những năm 1990 hoặc đầu những năm 2000, vai trò của hydroforming thay đổi; không còn là một phương pháp thay

thế cho các quy trình thông thường, nó đã trở thành một quy trình sản xuất chính. Nói cách khác, các hội đồng đã

được phát triển, từ đầu, để được hydroformed.

Trong khi phần lớn các hoạt động bắt đầu tại các bộ tản nhiệt của bộ phận hỗ trợ, bộ nôi động cơ và các bộ phận treo

của hệ thống trước thì nó không dừng lại ở đó. Một đoạn giới thiệu trailer được phát triển gần đây, cũng đóng vai trò là

một phần không thể thiếu của khung cho một chiếc xe bán tải kích thước đầy đủ, đã làm tròn sức hấp dẫn của công

nghệ, chạy gần từ cản trước đến cản trước.

Trailer Hitches theo Xếp hạng và Trọng lượng

Các móc kéo rơ moóc thường được sử dụng trên xe khách và SUV bắt đầu từ Class I, thường được làm từ ống vuông

có kích thước 1,25 inch 1,25 inch để kéo tới 2.000 pound. Họ lên đến lớp III, được làm từ 2-in. ống vuông, để kéo tới

6.000 lbs. Rơ moóc loại I, II và III thường chở một chiếc xe máy, xe trượt tuyết, xe bốn bánh hoặc một chiếc thuyền

nhỏ. Trọng lượng lưỡi là 200 đến 600 lbs.

Đối với các phân loại cao hơn, Class Class IV, V, Xtra Duty và Commercial Duty, trọng lượng của xe kéo là 10.000 đến

20.000 lbs., Và trọng lượng lưỡi là 1.000 đến 2.700 lbs.

Tất nhiên, không có gì là đơn giản. Làm cho một móc kéo rơ moóc đủ mạnh và an toàn để đáp ứng các thông số kỹ

thuật có liên quan có nghĩa là đáp ứng một số tiêu chí bổ sung: Lực kéo có trọng lượng và lực kéo phân phối trọng

lượng đi vào hoạt động, được đo theo các lực nén và lực kéo xuống và trái và phải lực lượng. Một đặc tính quan trọng

khác liên quan đến vị trí tải. Mặc dù đầu nhô ra (giá treo bóng) và bóng là trọng tâm, quá trình phát triển không thể bỏ

qua sức mạnh cần thiết tại các vị trí gắn chuỗi. Ngoài ra, một cú huých thường phải chịu lực kéo căng bổ sung, chẳng

hạn như khi một chiếc xe kéo đã trượt khỏi đường và kết thúc trong một con mương. Kéo một chiếc xe kéo ra khỏi một

con mương gây căng thẳng hơn rất nhiều cho quá trình kéo xe moóc hơn là chỉ kéo chiếc xe kéo trên đường. Đối với

dự án này, nhà sản xuất thiết bị gốc (OEM) đã chỉ định rằng quá giang sẽ phải chịu được lực căng lên gấp hai lần trọng

lượng của người đi bộ ở góc lệch 20 độ ở bên trái và bên phải. Là một phần không thể thiếu trong khung của xe, tổ

hợp được hydroformed này sẽ phải tuân theo tất cả các yêu cầu kiểm tra OEM tiêu chuẩn.

Trong trường hợp này, OEM đã có một đoạn giới thiệu được thực hiện trên máy uốn ống CNC. Để giành được hợp

đồng, phần hydroformed sẽ chỉ mạnh bằng trọng lượng thấp hơn so với phần uốn cong. OEM yêu cầu rằng quá trình

hydroforming sẽ dẫn đến không có phế liệu được thiết kế và tất nhiên, quá trình hydroforming cũng sẽ phải cạnh tranh

theo thời gian chu kỳ.

Mặc dù uốn CNC nổi tiếng về độ chính xác, về kích thước và dung sai, độ chính xác của nó phụ thuộc vào nhiều yếu

tố, bao gồm thiết lập dụng cụ thích hợp, bôi trơn thích hợp, đặc điểm ống phù hợp và vị trí đường may và lập trình.

Ngay cả khi mọi việc suôn sẻ và các bộ phận đầu tiên được thực hiện chính xác, sự mài mòn công cụ có thể khiến độ

chính xác bị trôi đi theo thời gian, do đó độ lặp lại của nó không được đảm bảo. Điều này không có nghĩa là uốn CNC

là một quá trình kém chất lượng hoặc không đáng tin cậy. Cách xa nó; tất cả mọi thứ được xem xét, nó có thể là quá

trình khó khăn để cạnh tranh chống lại. Điều đó nói rằng, hydroforming sử dụng nước dưới áp lực rất lớn để buộc một

ống phải tuân theo khuôn, do đó hydroforming gần như không thể đánh bại để có độ chính xác về chiều và quá trình

lặp lại.

Thời gian chu kỳ đòi hỏi sự chú ý chặt chẽ. Uốn CNC được giới hạn ở một lần uốn tại một thời điểm và một phần tại

một thời điểm, và phần đó phải trải qua các bước xử lý bổ sung, do đó thêm cả thời gian và chi phí. Mặc dù

hydroforming không được biết đến với thời gian chu kỳ rực rỡ, phải mất một thời gian để nạp một ống, mang hai nửa

khuôn lại với nhau, bịt kín hai đầu ống, bơm đầy ống và tạo ra áp lực đủ để tạo thành ống. có thể có được một cạnh

bằng cách hình thành một số ống đồng thời trong mỗi lần nhấn. Ví dụ, chồng chéo hai giai đoạn của quá trình, ví dụ,

bắt đầu đổ đầy nước vào ống khi chết đang đóng lại cũng giảm thời gian chu kỳ.

Hydroforming có một mẹo khác trong tay áo: Làm việc chăm chỉ. Trong khi mọi quá trình tạo hình lạnh tạo ra ít nhất

một lượng nhỏ công việc làm cứng, tăng cường phôi trong các khu vực tạo hình, hydroforming có thể thực hiện một

phép lạ sản xuất nhỏ. Khi đường kính của ống nhỏ hơn khoang chết dọc theo toàn bộ chiều dài của ống, tạo áp lực

cho ống từ bên trong và tăng đường kính của nó để lấp đầy khoang chết giúp cải thiện sức mạnh của ống dọc theo

toàn bộ chiều dài của nó. Điều này có nghĩa là, khi chụp cho một mục tiêu cường độ cụ thể, hydroforming có thể sử

dụng ống có thành mỏng hơn các quy trình sản xuất khác, giúp giảm chi phí và trọng lượng một phần. Giảm chi phí

phần là âm nhạc đến tai của bất kỳ nhà sản xuất, như được giảm phần trọng lượng. Trong các ứng dụng ô tô, giảm

trọng lượng không chỉ là một lợi ích.

Hydroforming có thêm một lợi ích. Mặc dù nguyên liệu ống ban đầu là hình tròn, hydroforming có thể truyền đạt nhiều

tính năng hình dạng và đường viền khác thường, bao gồm các khu vực bằng phẳng và các phần không có nền, để phù

hợp với việc lắp đặt.

Kỹ thuật quá giang, Kỹ thuật một quy trình

Trong nhiều trường hợp, các kỹ sư thiết kế một phần; ở những người khác, họ thiết kế quy trình cần thiết để sản xuất

một phần. Trong trường hợp này, nó là cả hai. Bởi vì phần đã tồn tại và OEM đã cải thiện phần nào tích cực trong tâm

trí, điều này sẽ không hề dễ dàng để thực hiện. Phần đã đã trải qua ít nhất hai thế hệ, vì vậy bất kỳ slack trong thiết kế

ban đầu trước đó đã được thắt chặt lên.

Thách thức bao gồm việc giảm khối lượng của 40 phần trăm (30 lbs.) Từ khái niệm cơ bản và giảm khối lượng 14,8

lbs. so với cú hích thế hệ trước. Thứ hai, OEM muốn không có phế liệu thiết kế. Trong nhiều trường hợp, một quy trình

sản xuất bao gồm một ít vật liệu bổ sung mà sau đó được cắt bỏ.

Đôi khi một chút vật liệu bổ sung là hữu ích, ví dụ cho phép thêm độ dài kẹp để uốn, nhưng điều này tiêu tốn thêm vật

liệu và thêm thời gian (trong hoạt động cắt tỉa tiếp theo). Cuối cùng, OEM muốn quá trình sản xuất hai cú hích, một

trong Class III và một trong Class IV; các hitch Lớp IV sẽ đòi hỏi một 40 phần trăm cải thiện sức kéo, tăng từ 10.000

đến 14.000 lbs.

Phát triển phần. Thiết kế hitch ban đầu có bốn uốn cong. Hầu hết các ống là một chiều dài thẳng; máy thu được gắn

ở vị trí này ở trung tâm của móc. Bốn khúc cua mang ống kết thúc đến các địa điểm thích hợp để họ có thể được gắn

vào, và trở thành một phần của, khung của xe.

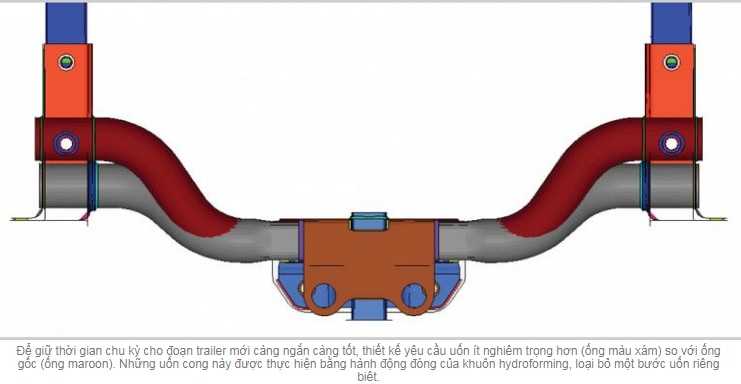

Thiết kế hốc hydroformed có hình dạng tương tự, nhưng các uốn cong ít nghiêm trọng hơn. Mục đích của thiết kế là

làm tất cả các hình thành trong khuôn hydroforming. Trong nhiều trường hợp, các bộ phận hình ống được uốn cong

trên máy uốn trước khi hydroforming, nhưng dựa vào hành động đóng của khuôn để uốn ống sẽ loại bỏ thao tác tạo

hình và bước xử lý vật liệu.

Tuy nhiên, việc thay đổi hình dạng của móc nối có nghĩa là cần nhiều công việc phát triển hơn. Việc giảm các góc uốn

cong đã thay đổi các vị trí mà móc nối sẽ tham gia vào khung, khiến cho việc đánh giá thiết kế mới sẽ phù hợp với

không gian hiện tại như thế nào. Làm thế nào những vướng mắc sẽ được gia nhập vào khung, đặc biệt là trong các

kích thước tia lỗ và địa điểm, cũng phải được đánh giá.

Khi giai đoạn phát triển bộ phận được hoàn thành, một mô phỏng phân tích phần tử hữu hạn (FEA) đã xác định vết cắt

ban đầu của khoang chết, có tính đến tất cả các tham số quy trình cần thiết và lượng lò xo. Một FEA đầy đủ trên cả

ống hydroformed và toàn bộ cụm móc nối đã hỗ trợ quá trình thiết kế và đóng một vai trò lớn trong việc tối ưu hóa sức

mạnh và giảm khối lượng của sản phẩm.

Hai tiêu chí quan trọng liên quan đến độ dày thành và độ cứng vật liệu, các thông số thay đổi trong quá trình hình

thành. Uốn một ống làm cho vật liệu căng và mỏng dọc theo các khu vực phía ngoài của uốn cong, đó là một mối quan

tâm. Do đó, việc phân tích được sử dụng để xác định các góc uốn cong tối đa để tường mỏng được giữ ở mức chấp

nhận được.

FEA cũng đã được sử dụng để xác minh rằng ống có thể lấp đầy khoang chết để có kích thước phù hợp. Vật liệu này

sẽ làm việc-cứng như áp suất bên trong sẽ buộc nó chảy vào những đường nét khác nhau và thầm kín của khoang

chết. Nếu nó cứng quá nhiều trước khi quá trình tạo hình kết thúc, rủi ro là áp suất hydroforming sẽ không khắc phục

được độ bền ngày càng tăng của vật liệu, dẫn đến một bộ phận kém.

Tạo mẫu. Giai đoạn tạo mẫu đầu tiên liên quan đến hình dạng bộ phận. Các bộ phận ban đầu được đo kỹ lưỡng để

xác định nếu chết là thỏa đáng ngay từ đầu hoặc nếu điều chỉnh đã được yêu cầu để đạt được hình dạng mong muốn.

Ở giai đoạn này, các ống dài hơn cần thiết-đó là cố ý và nó được cắt để kích thước sau khi phần là hydroformed.

Việc đánh giá kích thước xác định rằng khuôn tạo ra các bộ phận chính xác, vì vậy giai đoạn tạo mẫu thứ hai liên quan

đến điều chỉnh độ dài của bộ phận. Chiều dài ống thô đã được giảm, dựa trên các phép đo đã biết, để đạt đến độ dài

cần thiết.

Kết quả là một phần thỏa đáng về chiều.

Đáp ứng yêu cầu SAE và OEM

Cuối cùng, thiết kế hitch mới đáp ứng được các tiêu chí như mô tả trong Society of Automotive Engineers tiêu chuẩn

SAE J684, và nó đáp ứng yêu cầu của OEM. Một phép đo độ cứng được thực hiện sau khi ống được hydroform tiết lộ

rằng thực sự việc làm cứng đã giúp, như dự định, thêm 10.000 pound mỗi inch vuông vào sức mạnh của xe kéo.

hệ thống chắc chắn kéo đã được sử dụng từ buổi bình minh của thời đại ô tô, cho dù để giải trí hoặc một ơn gọi, giúp

tăng tiện ích của xe. Ngay cả một chiếc xe kéo nhỏ cũng có thể tăng gấp ba hoặc gấp bốn lần trọng tải của một chiếc

xe, hoặc cho phép người dùng của nó tận hưởng một buổi chiều đi thuyền hoặc một tuần cắm trại.

Dự án này là một bước tiến trong thiết kế Trailer hitch, cung cấp một, nhẹ hơn và có khả năng xô hơn nhỏ hơn so với

thế hệ trước.

|

|