Cấu tạo liên kết bu lông

4.3.2. Cấu tạo liên kết bu lông

4.3.2. Cấu tạo liên kết bu lông

1. Các hình thức liên kết bulông

Khi cấu tạo liên kết bu lông cần chú ý việc sử dụng một loại đường kính cho một chi tiết cấu tạo, giảm số lượng đường kính đến mức tối thiểu cho toàn bộ công trình, cố gắng sao cho khoảng cách giữa các bu lông là thống nhất. Trong kết cấu chịu lực trung bình phổ biến với dbl = 20... 24mm, trong kết cấu chịu tải trọng nặng

– đường kính bu lông dbl = 24... 30mm. Tùy theo hình thức cấu tạo có liên kết đối đầu có bản ghép hoặc liên kết chồng.

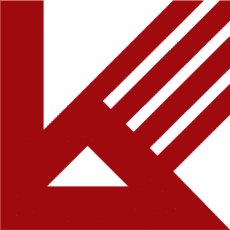

a. Đối với thép tấm

Có thể dùng liên kết đối đầu có hai bản ghép (hình 4.31,a) hay có một bản ghép (hình 4.31,b). Liên kết có hai bản ghép đối xứng nên truyền lực tốt. Liên kết có một bản ghép và liên kết chồng có độ lệch tâm nên chịu mômen uốn phụ, vì vậy số bulông cần tăng 10% so với tính toán.

Khi nối đối đầu hai bản thép có chiều dày khác nhau cần dùng thêm bản đệm (hình 4.31,c), số bulông phía có bản đệm cần tăng 10% so với tính toán.

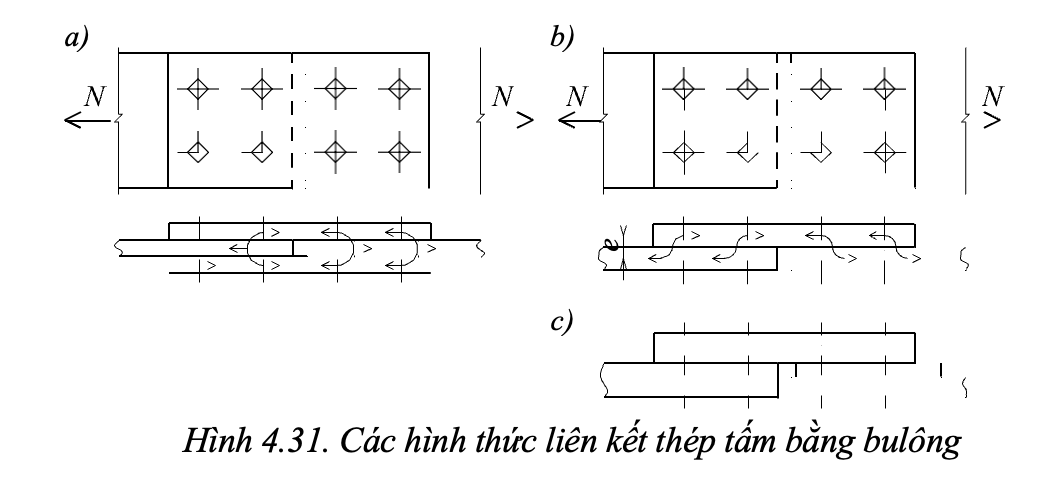

b. Đối với thép hình

Khi liên kết đối đầu, các thép hình được nối bằng các bản ghép (hình 4.32,b,c, d) và có thể nối bằng thép góc (hình 4.32,a). Do thép hình cứng nên khi dùng một bản ghép không cần tăng số bulông vì độ lệch tâm ảnh hưởng ít đến sự làm việc của liên kết.

Liên kết chồng có cấu tạo đối xứng làm việc tốt hơn (hình 4.33a). Khi thép hình liên kết không đối xứng với cấu kiện mềm (hình 4.33b) cần tăng số bulông lên 10% so với tính toán để kể đến sự lệch tâm.

Đối với liên kết bulông cường độ cao chịu tải trọng động hoặc rung động, để tránh hiện tượng lỏng dần êcu phải dùng êcu phụ để hãm hoặc hàn chấm hay làm bẹt một số ren.

2. Bố trí bulông

Bố trí bulông đảm bảo yêu cầu cấu tạo đơn giản và dễ chế tạo, lực truyền tốt nhất từ cấu kiện này sang cấu kiện kia bằng đường ngắn nhất.

Khoảng cách giữa các bu lông cần được tính toán theo từng bài toán cụ thể, để làm sao liên kết vừa đảm bảo chịu lực, các bản nối có diện tích nhỏ nhất để tiết kiệm thép. Ví dụ: trong các liên kết không chịu lực hoặc chủ yếu do yêu cầu cấu tạo, các bu lông thường được bố trí theo khoảng cách tối thiểu để tiết kiệm bản ghép, trong các liên kết chịu lực như chịu M, Q, lúc này khoảng cách giữa các bu lông cần lớn hơn để giảm bớt lực do M truyền vào.

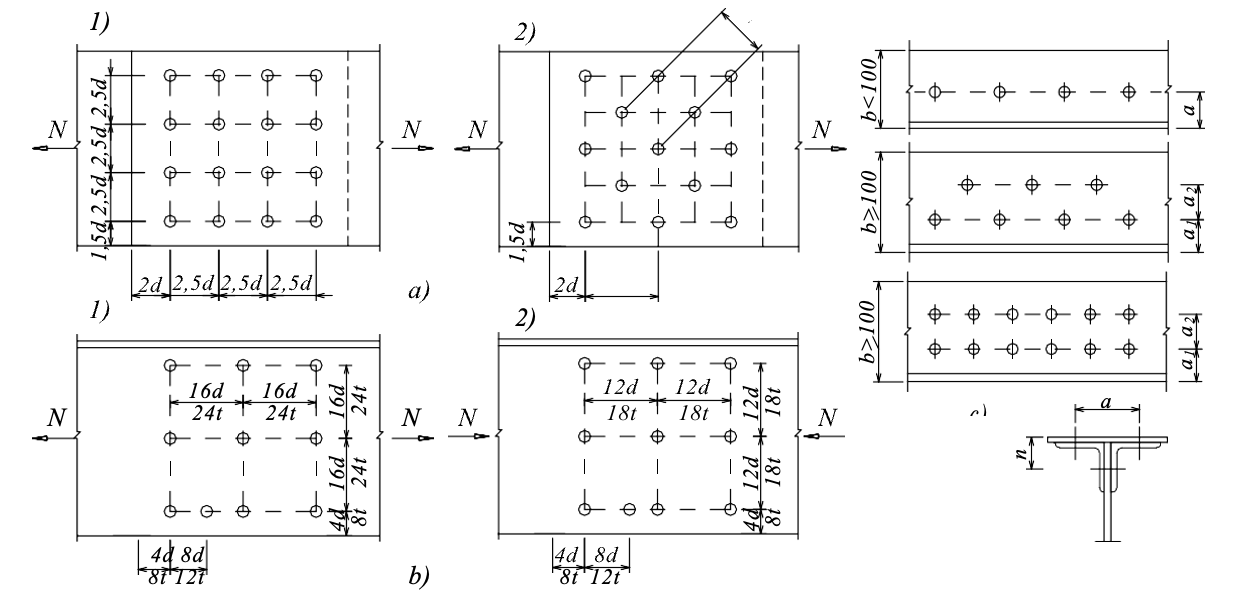

Bu lông thường bố trí theo hai cách sau: bố trí song song (hình 4.34,a) và bố trí so le (hình 4.34, b). Tùy theo kích thước bản thép và số lượng bulông mà chọn một trong hai cách trên sao cho hợp lý.

Hình 4.34. Bố trí bulông

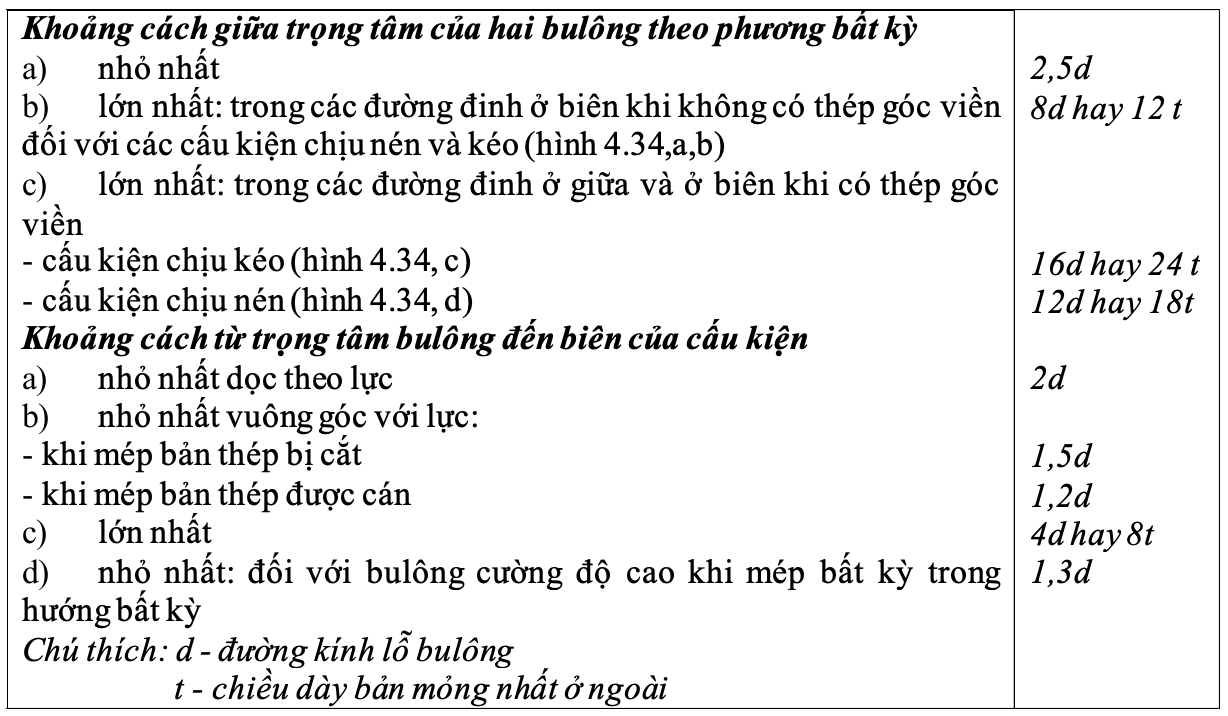

Qui ước như sau: các bulông nằm trên một đường thẳng gọi là đường đinh. Các đường đinh nằm song song với phương của lực tác dụng là dãy đinh và vuông góc với phương của lực gọi là hàng đinh. Khoảng cách giữa hai bulông cạnh nhau trên đường đinh gọi là bước đinh. Các khoảng cách qui định để bố trí bulông trên cấu kiện cho ở bảng 4.8 và hình 4.34.

Bảng 4.8. Qui định bố trí bulông

Các khoảng cách nhỏ nhất nhằm đảm bảo độ bền của bản thép và không gian tối thiểu để vặn êcu. Các khoảng cách lớn nhất để đảm bảo ổn định của phần bản thép giữa hai bulông (đối với cấu kiện chịu nén) và độ chặt của liên kết, tránh không cho nước, hơi, bụi bẩn lọt vào trong liên kết gây ăn mòn thép.

Đối với thép hình, vị trí của các dãy bulông (các khoảng cách a, a1, a2, n) được qui định sẵn theo kích thước tương ứng của từng loại thép hình (hình 4.34, e). Đối với thép góc có bề rộng cánh b < 100 mm chỉ bố trí một dãy bulông trên cánh, khi b

>100 mm bố trí hai dãy.

Sau khi bố trí bu lông, thép cơ bản sẽ bị giảm yếu do tạo lỗ bu lông, lúc này cần kiểm tra lại độ bền của các bản thép (xem mục 3.3.1).

3. Ký hiệu bulông, đinh tán trên bản vẽ

Qui định về ký hiệu của lỗ, bulông và đinh tán trên bản vẽ nêu trong bảng 4.9.

Bảng 4.9. Ký hiệu bulông, đinh tán

|

|